En los últimos años se ha visto una tendencia en el ciclismo, pero sobre todo en el triatlón (más notable por no estar sujeto a las restricciones UCI) a no llevar los antebrazos paralelos al suelo

y a llevar las manos más levantadas.

Aunque todavía hay gente como Frodeno o Kienle, que siguen llevando los brazos paralelos al suelo.

El fundamento de este cambio reside en intentar conseguir una posición más cercana a la forma de «gota de agua» y que hace que el flujo de aire no se estrelle contra una pared sin salida (nuestro tronco), sino hacerlo circular de forma más gradual hacia abajo y atrás. Es decir, que nuestro cuerpo no se convierta en un paracaídas. En la foto de abajo Sergi Escobar, que algo sabe de aerodinámica, o por lo menos, de su aplicación. En azul flujo de aire que pasa libre, o con poca desviación de su trayectoria, y en rojo flujo de aire que se estrella contra su cuerpo tras para por el hueco entre las manos y el casco, creando turbulencias .

La contrapartida de esta posición, es que se pierde control sobre la bicicleta y que con unos apoyacodos convencionales, el apoyo de esta articulación, en lugar de producirse sobre todo el área del apoyacodos se reduce a un sólo punto, siendo bastante más incómodo, aumentando la presión y creando dolores tanto en el apoyo como en los hombros.

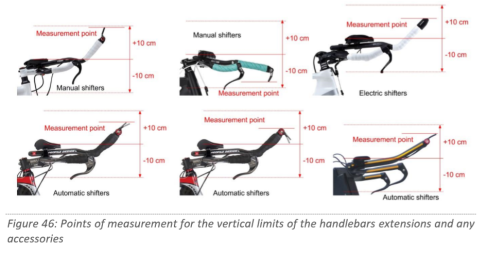

La restricción UCI en lo que se refiere a barras y apoyacodos consiste en que la punta del acople (incluyendo la maneta) no puede estar a más de 10 cm de distancia medida en vertical respecto al punto medio del apoyacodos.

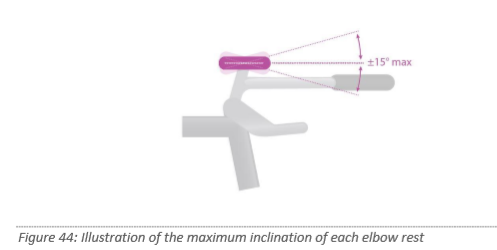

También establece un ángulo máximo de inclinación del apoyacodos de +/- 15º:

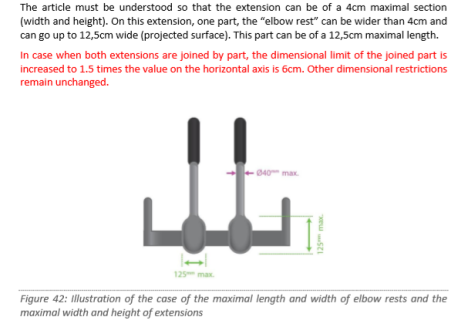

Por otro lado también se establece un tamaño máximo de apoyacodos (125×125 mm).

Yo llevo unos años intentando llevar las manos más levantadas en la BLUE Triad SL sin demasiado éxito.

El manillar integrado que venía de serie no estaba bien diseñado haciendo que las barras salieran con una ligera inclinación hacia abajo, por lo que a pesar de probar con diferentes barras tipo J, no terminaba de conseguir levantar las manos.

Por lo que después de muchas vueltas, decidí «desintegrar» el manillar, poner la potencia por un lado (que también tiene que ser de la BLUE, no vale cualquiera) y comprar un manillar por otro.

El manillar de Dengfu que compré para la bici de pista me pareció una buena opción para lo que me costó, así que me compré otro igual.

Compré unas barras de aluminio de USE (no tiene ningún sentido comprarlas en carbono al doble de precio) con diferentes ángulos (40º y 50º) y ya podía llevar las manos más levantadas:

Vista la mejora, intenté levantar todavía un poco más las manos, dando primero la vuelta a la barra de 50 grados (demasiado) y luego a la de 40 grados, de forma que conseguía 7 cm más de altura, pero esto hacía que necesitara más de 15 grados de inclinación en los apoyacodos.

El apoyo era incómodo y no fui capaz de medir una mejora que justificara la pérdida de maniobrabilidad que se produce con una posición tan extrema.

Como no hay nada nuevo bajo el sol, me puse a investigar el mercado: desde hace unos años hay algunas soluciones para inclinar los apoyacodos.

La más sencilla es la cuña de Aerocoach. Es la que me pareció más asequible, compré y probé. Por un lado, venden en un apoyacodos fabricado en material plástico inyectado (ahora ya también en carbono) con una llamativa aleta exterior que facilita mucho la maniobrabilidad de la bicicleta y por otro lado, una cuña fabricada en impresión 3d de plástico, que puede ser de 10, 15 ó 20 grados y que va aparejada a la correspondiente tuerca con inclinación.

El mayor problema de este sistema, es que la cabeza del tornillo sobresale bastante y la almohadilla de neopreno que da es MUY cutre, lo que llegó incluso a provocarme una herida en el codo al clavarme la cabeza del tornillo en el codo.

Por otro lado, la fabricación tanto de la cuña como de la tuerca es en impresión aditiva no muy bien pensada, por lo que se rompe enseguida.

Rebuscando algo más por internet, encontré esta solución en carbono que me gustó bastante, de Alden Carbon

Luego está la opción más sofisticada y cara que es el apoyacodos y la barra en una sola pieza. Aunque me llamó la atención en un principio, creo que es una solución muy pesada, y que sólo tiene sentido en casos en los que vayas el 99% del tiempo acoplado. Si no vas apoyado es un trasto que está generando una resistencia al aire bastante grande.

Esta solución la comercializa wattsshop bajo pedido

y más conocidos, Speedbar, por llevarlos entre otros Campenaerts en el record la hora o Lucy Charles:

Además de precio (que ni me he molestado en preguntar), por otro lado, me llamó la atención cómo se lo fabricaron a Patrick Lange para Kona 2018.

Como en IDEC tenemos un escáner laser y me hacía bastante ilusión, le pedí a mi compañera Arrate que me escaneara los brazos, pero no veía la forma de integrarlo en mi manillar.

Tuvimos que trabajar un poco las nubes de puntos que se generan para crear superficies, pero tras una serie de intentos y pruebas fallidas, me di cuenta de que no servía de demasiado.

En mi trabajo, en los últimos años he tenido contacto con la impresión 3D o fabricación aditiva. Es una tecnología que no vale para todo como algunos pretenden vender, pero sí que es muy útil para:

- prototipos

- piezas pequeñas

- geometrías complejas

- piezas poco solicitadas mecánicamente

- Un apoyacodos a medida cumplía los cuatro requisitos, así que empecé a diseñar los míos. Los requisitos de diseño eran los siguientes:

- ángulo de elevación de entre 10 y 13 grados

- forma adecuada para mis brazos

- apoyo amplio (algo mayor que el UCI pero no tan exagerado como el de los Scoops de Tririg)

- adecuado para mi posición

- distancia de apoyacodos del sillín

- distancia entre apoyacodos para ir estrecho

- con ángulo para ir con manos juntas.

- aleta lateral para mejorar maniobrabilidad

- tornillos escondidos para no clavarse en los codos

- rigidez y resistencia suficientes

- peso optimizado.

- compatible con mi manillar

Para esto, estudié las fichas técnicas de algunos materiales imprimibles baratos, y los comparé con los de alta gama. De entre los baratos, el PLA es el que mejor prestaciones mecánicas tiene, con el único hándicap de que no soporta más de 60ºC, que no es un problema para andar en bici, pero sí a la hora de taladrar, lijar, etc.

Lo metí en mi modelo de elementos finitos, para ver más o menos por dónde andaba y salir con algo más de seguridad a la carretera:

Más que nada tras saber que algún apoyacodos de Aerocoach fabricado en resina inyectada ya se había roto, «sin causa aparente»:

Llevo casi 20 años trabajando en I+D, y unas de las cosas que he aprendido, es que las cosas nunca salen bien a la primera (y si lo hacen, sospecha). Así que empecé con un diseño bastante tosco pero con muchas opciones de ajuste margen para ver dónde sobraba y dónde hacia falta material. Mi compañero Gorka, que es el dueño de la máquina, comenzó con la fabricación, en el PLA del que disponía (blanco)

Primero probé en el rodillo, comprobé que encajaba (importante) y tomé nota de lo que había que mejorar. Lo primero que vi fue que:

- la aleta interior no tenía demasiado sentido,

- el ángulo inicial de 10 grados de inclinación era insuficiente para la barra de 50 grados con manetas mecánicas (el detalle de las manetas es imporante, también, porque ganas 3-4 cm de altura)

- la geometría distaba mucho de ser un negativo de mi brazo.

La mejor manera que se me ocurrió para solucionar este punto y ver dónde me faltaba material fue utilizar plastilina y a pesar de lo poco moderno del método, creo que me fue bastante bien.

Así pasé al segundo prototipo. Más estrecho, con más ángulo de inclinación, menos agujeros y en PLA negro.

Esta opción ya la di como por suficientemente buena para salir a la carretera y empezar a probar otro de los puntos débiles de los apoyacodos convencionales: las almohadillas.

Hace algunos años probé cortando material de las esterillas del Decathlon, pero eran demasiado blandas y resbalaban mucho si sudabas. Por lo que esta vez, probé con goma EVA de distintos espesores y texturas, para ver cuánto hacia falta llegando a la conclusión de que 5 mm era el mínimo para asegurar un mínimo de comodidad y que un acabado liso no me valía.

De las pruebas en la carretera vi que el PLA aguantaba bien, flectaba pero no demasiado, que me había pasado estrechándolo y sobre todo, me di cuenta de un detalle que ha pasado por alto. La base del manillar sobre la que va el apoyacodos no queda paralela al suelo cuando se aprietan los tornillos de la cogida al apoyacodos, sino que tiene un ángulo de unos 2,5º que hace que si tu apoyacodos es plano, vayas cayendo poco a poco hacia el exterior, cargando mucho los antebrazos.

Así que tras una pruebas con cuñas de 1’5 grados, el principal cambio del tercer prototipo fue añadir un ángulo de compensación (lo hice de sólo 2 grados por si acaso) además de ampliar la superficie de apoyo y dar otro gradito mas de inclinación vertical.

Para este prototipo #3 ya hice el simétrico y salí con ambos a la carretera.

Las sensaciones fueron muy buenas, y ya sólo hacía falta ajustar un poco los ángulos y la anchura, sobre todo porque puse una espuma de 5 mm con superficie texturizada, que no había tenido en cuenta a la hora de calcular las anchuras.

Quité anchura y longitud, subí el angulo de compensación de caída del manillar, un poco el vertical et voilá!

Los acoples terminados:

Y la posición definitiva:

Ya sólo falta que vuelva a haber carreras.

Ánimo!

Muy bueno! me gusta que pones todo, lo que te salió bien y lo que no tan bien, y eso es la realidad de lo que pasa. Gracias!

*www**.impulsatufi**sico.com* * ww **w.pl **anetatriatlon.com *

*ADVERTENCIA:* Este mensaje y sus archivos adjuntos van dirigidos exclusivamente a su destinatario, pudiendo contener información confidencial sometida a secreto profesional. No está permitida su reproducción o distribución sin la autorización expresa de Juan Pedro Vázquez Reyes. Si usted no es el destinatario final por favor elimínelo e infórmenos por esta vía.

De acuerdo con la LOPD, le informamos que sus datos personales y dirección de correo electrónico forman parte de un fichero, cuyo responsable es Juan Pedro Vázquez Reyes, siendo la finalidad del fichero, la gestión de carácter comercial y el envío de comunicaciones comerciales sobre nuestros productos y/o servicios. Si lo desea, podrá usted ejercitar los derechos de acceso, rectificación, cancelación y oposición de sus datos enviando un mensaje a la siguiente dirección de correo electrónico a *jpvazquezreyes@gmail.com ,* indicando en la línea de “Asunto” el derecho que quiere ejercitar.

Me gustaMe gusta

Genial publicación y buen trabajo. Justo estaba buscando opciones para mejorar mis acoples y los reposabrazos y encontré tu post. Que envidia!! Ya me gustaría poder hacerme uno. Llevo cerca de 30 años en el triatlón y siempre me ha gustado innovar y buscar mejor material, y nunca he encontrado unos apoyabrazos que me satisfagan. Enhorabuena!!! Espero que los hayas podido probar ya en competición, y si ha sido así cuéntanos como te han ido.

Me gustaMe gusta

Hola David… Hemos evolucionado bastante el tema. Ahora los hacemos en fibra de carbono y los comercializamos. Hablaré de esto y de los aerobar dentro de poco.

Me gustaMe gusta